我司高清漏磁检测器可实时检测并记录金属管体上的一般缺陷、坑状缺陷、大面积腐蚀、机械损伤、内部缺陷、

焊缝异常、划痕、打孔盗油点等管道异常缺陷信息及套管、补丁、阀门、三通等管道附件。结合定位系统可以

确定管道金属损失参数及管道附件的精确位置。管道漏磁检测器检测是为了及时发现管道在制造、铺设阶段形

成的凹陷等机械缺陷和管道在使用过程中由于各种原因形成的金属损失,并通过对比管道运行各个时期内检测

结果,考察管道腐蚀变化速率和管道损伤变化,以此作为管道质量的验收标准和对管道修复的依据。

我司漏磁检测器具有如下配置:

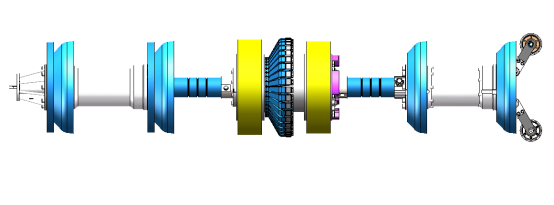

① 主设备包含骨架主体及装配所需的防撞头、拉环、皮碗、电子包、各类探头、里程轮等全套配件;

② 主设备能在输油(成品油、原油)及输气(天然气、氮气、空气)管道内运行; 主设备可在管道介质压力≤10MPa,且

运行速度5m/s状态下稳定运行,并保持单次运行250km 以上不出现质量问题;

③ 主设备的设计、制造和试验已考虑管内含硫、结蜡、含水等工况,保证极端情况下对设备结构和其电子系统和保护;

④ 主设备所配置的连接螺栓均为高强度标准螺栓,螺母为高强度锁紧螺母,防止设备在运行过程中零件散落,设备解体;

⑤ 主设备骨架前端配置防撞头,以保证尽量减少对管道设备的撞击损害,骨架前端设置拉环,拉环尺寸设计考虑防撞保护;

⑥ 皮碗、里程轮等配件尺寸保持一致,便于主设备间的通用;

⑦ 设备除防撞头采用组合焊接成型外其他均为机加工组件,焊接质量要求按照GB/T 12467.4执行,连接部位满焊,且应在适

当考虑在周向均匀焊接加强筋,防止骨架在管道内磕碰断裂;

⑧ 我方承诺向业主方开放数据格式,并承诺业主方可长时间保有、使用设备原始数据和数据分析软件。

⑨ 漏磁内检测器为三轴高清漏磁内检测器,励磁设计以轴向励磁。

检测能力

表2 我司DN300高清漏磁检测器检测能力

序号 | 检测能力 | 是/否具备 |

1 | 内外缺陷区分 | 是 |

2 | 金属损失:包括均匀腐蚀、点蚀、套筒下金属损失、修复衬套下金属损失、环焊缝补口带下金属损失等 | 是 |

3 | 制造缺陷 | 是 |

4 | 壁厚变化 | 是 |

5 | 弯头,包括曲率半径、角度、方向等 | 是 |

6 | 偏心套管 | 是 |

7 | 修复衬套 | 是 |

8 | 临近或接触管道的金属物或铁磁性材料 | 是 |

9 | 环焊缝、螺旋焊缝和直焊缝,在管道特征列表中给出环焊缝与上下游螺旋焊缝相交点的时钟方位 | 是 |

10 | 阀门、三通、支管等管道设备和配件 | 是 |

11 | 漏磁内检测中常见的其他缺陷 | 是 |

DN300漏磁检测器技术参数 | |||||

设备型号 | CSEI-MFL-DN300 | ||||

适用管径 | Φ323.9 | ||||

检测器长度 | 2230mm | ||||

较大检测里程 | 200km | ||||

电池寿命 | ≥100h | ||||

采样频率 | 1kHZ | ||||

周向探头间隔 | 3mm | ||||

检测壁厚 | 5~18mm | ||||

工作压力 | 0~10MPa | ||||

工作温度 | 0~70℃ | ||||

工作速度 | 0.1~5m/s | ||||

漏磁检测器通过能力 | |||||

通过弯头能力 | ≧1.5D弯头 | ||||

通过直管段几何变形能力 | ≤15%D | ||||

管体检测精度 | |||||

检测概率(POD) | ≥98% | ||||

置信度(Conf) | 90% | ||||

缺陷类型 | 检测的临界值(wt) | 深度精度(wt) | 长度精度(mm) | 宽度精度(mm) | |

一般腐蚀 | 5% | ±10% | ±10 | ±10 | |

坑、点蚀 | 5% | ±10% | ±5 | ±10 | |

轴向沟槽 | 5% | ±10% | ±10 | ±10 | |

环向沟槽 | 5% | ±10% | ±10 | ±10 | |

定位精度 | |||||

环向定位精度 | ±5° | ||||

轴向定位精度 | 特征与参考环焊缝之间的距离精度为±0.1m,上游参考焊缝与标识位置之间标称距离的±0.1%。 | ||||

注: wt 为管道正常壁厚; | |||||

评论晒单